|

典型案例 | 看减振器“油改水”技改项目如何削减VOCs-减振器生产厂家为你呈现时间:2022-12-10 针对减振器表面涂装过程中产生VOCs造成大气污染的问题,浙江路得坦摩汽车部件股份有限公司开展减振器表面喷涂油改水技术,利用环保水性漆替代传统油性漆作为减振器表面涂装材料,针对烤漆线生产工艺进行研发与设计,结合水性漆,解决行业加工造成的污染大、效率低,质量不稳定等系列问题,设计一种新型高效环保的水性漆减振器涂装加工生产线,实现了“油改水”的源头替代。

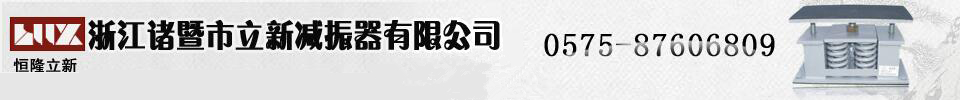

项目概况 项目从2015年9月开始筹建,2017年油改水覆盖约60%,2018年完成全覆盖,总投资200万元。主要从前处理剂全面切换环保型处理剂、热能回收加热、洁净调漆房、水帘净化房、全自动密封喷涂房、化学监控试验室等进行环保型升级改造,均采用全自动化节能、环保的自动喷涂设备,建成年产300万支水性烤漆减振器喷涂自动化生产线,提高生产效率及提升产品质量,降低大气污染及保障作业员工的身心健康。 本项目主要是将传统的油性喷涂线改为安全、环保的全封闭、全自动水性漆喷涂线,目前公司两条涂装生产线已全面实现水性漆涂覆(“油改水”)的替代,降低处理成本及VOCs排放,真正实现减排增效。 亮点工作 01 溶剂型涂料涂装工程中对环境的破坏:

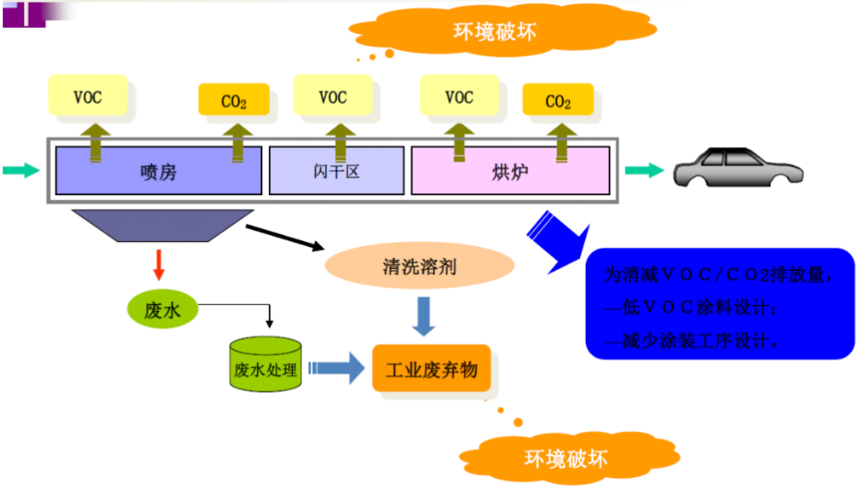

水性环氧涂料的优势:有机溶剂含量小于10%,VOCs排量低、无芳香类溶剂,溶剂对人体伤害低、水含量在50%左右,安全性高、涂装工具和设备可用水清洗,不使用溶剂防沉降性较好,储存稳定性高。 水性漆喷涂工艺流程:

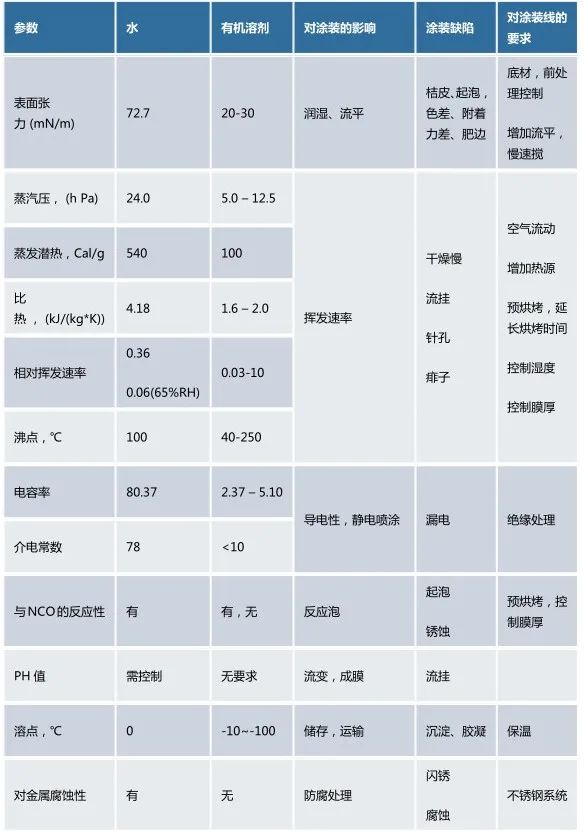

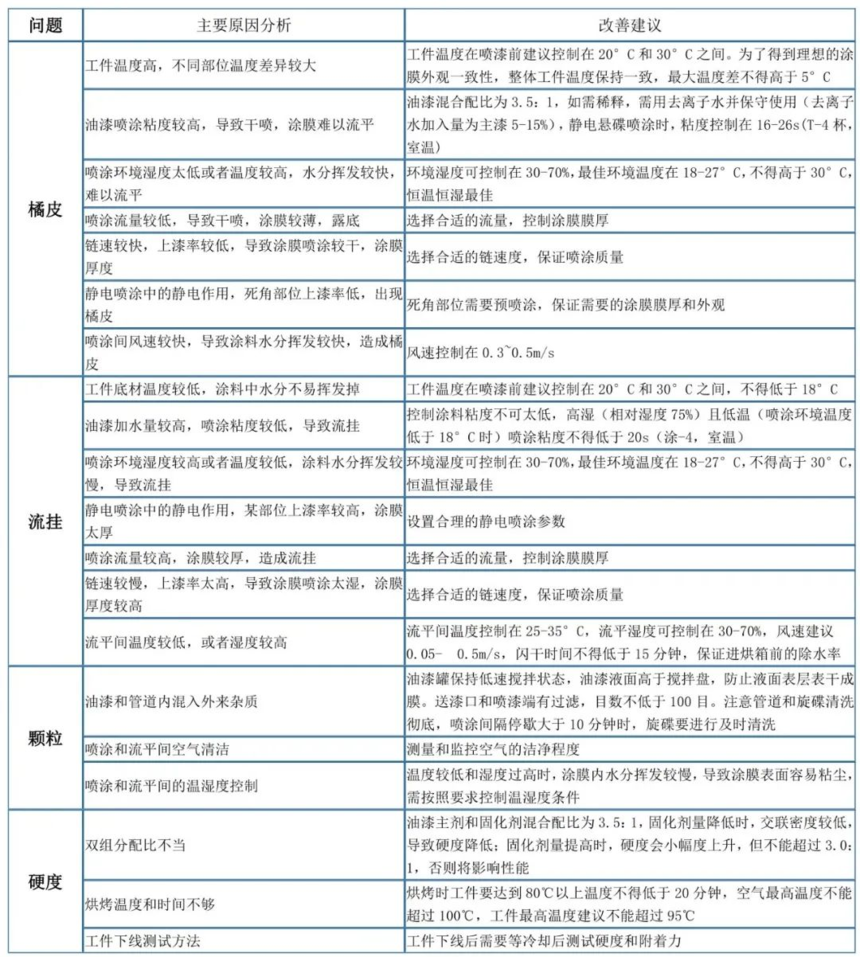

触变性: 水性色漆的粘度取决于使用的剪切率和搅拌时间,随着剪切的加强,粘度随之降低。由于剪切力造成的粘度降低会在停止搅拌后慢慢恢复,粘度恢复过程不会立刻达到产品初始粘度(Sol曲线和Gel曲线不会重合),过了一段时间后,产品会回复到初始粘度。 02 施工过程风险评估及解决措施:

03 油性漆喷涂改水性漆喷涂,以水作溶剂,污水处理后循环利用,节省大量资源;“油改水”后消除了施工时火灾危险性,同时降低了对大气污染,改善了作业环境条件,VOCs低排放,优于传统油性涂料,更加环保。目前企业前处理药剂为环保型硅烷处理剂、油漆为水性环氧体系涂料、加热为热回收系统、污水处理循环再利用,工艺过程已实现智能制造、绿色能源、节能减排的可持续生产模式。

“油改水”生产线 04 “油改水”工艺主要难点:一是水性涂料需要恒温控制及使用时需要控制粘度;二是工件恒温处理,冷工件喷涂容易流挂,工件过热易橘皮;三是喷涂后流平,易引起痱子,发白等漆膜缺陷,烘干前需保证工件的流平时间,使水分得到充分挥发。通过反复的实验和测试,项目通过自动化控制很好地解决了“油改水”工艺难点。 技术、经济指标 01 直接经济成本:项目建成后可形成年产300万支水性漆减振器涂装的生产能力,公司切换水性漆后每年增加的生产成本投入增加100万元左右。收益:客户资源更加高端,客户非常认可公司在环保建设上面的投入,德国戴姆勒、威巴克等客户拓展于油改水之后。2020年预计公司销售会增加15%,实现销售收入1.2亿元,利税1800万元。 02 危险废物方面:可减少油漆桶2吨/年,可节约成本1.5万元。 社会、环境效益 本项目通过“油改水”的源头替代工艺,以及生产线的自动改造,取得了良好的社会效益。使得VOCs排放大大削减,累计削减油性油漆使用量200吨以上、削减稀释剂使用量100吨以上。实施“油改水”、后危险废物大幅度减少。同时,从整体上提升公司产品档次及竞争力,创造产品附加值。 |