|

干货 | 你不知道的关于减震器弹簧粉末涂料的配方设计-阻尼弹簧减振器为你呈现时间:2022-10-21 汽车减震器目前大部分涂装是使用溶剂型涂料,少部分使用水性涂料和粉末涂料。但是溶剂性涂料在使用过程中溶剂会挥发,不仅会造成环境污染,同时对涂装操作人员的身体健康造成一定的危害。 由于水性涂料结构的特殊性,在防腐和耐水性能方面不如溶剂性涂料。而粉末涂料使用过程无溶剂挥发,不会对环境和人体造成危害,同时使用过程可以回收利用。 粉末涂料可以通过一道工序就可以达到所需要的涂膜厚度,在机械性能和耐腐蚀性也可以达到要求,所以粉末涂料是涂装汽车零配件的最理想的涂料品种。

成膜体系对机械性能及耐腐蚀性能的影响 减震器悬挂弹簧用粉末涂料对机械性能和耐腐蚀性能要求比较高,选取纯环氧型体系和环氧/聚酯混合型体系分别进行对比

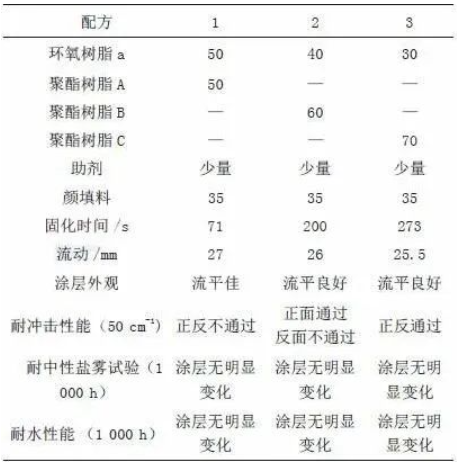

两种体系的耐腐蚀性能均满足弹簧粉喷涂所需的要求,但纯环氧体系相对于环氧/聚酯混合型体系机械性能较差,主要选择聚酯/环氧混合树脂基体作为成膜体系 混合型树脂 混合型粉末涂料的成膜体系由聚酯树脂和环氧树脂组成,聚酯/环氧质量组成比设定为50/50、60/40和70/30。 为获得满足弹簧粉喷涂要求的树脂体系,选择不同的聚酯树脂和环氧树脂为树脂,选用3种混合树脂与相关助剂制备的粉末涂料性能

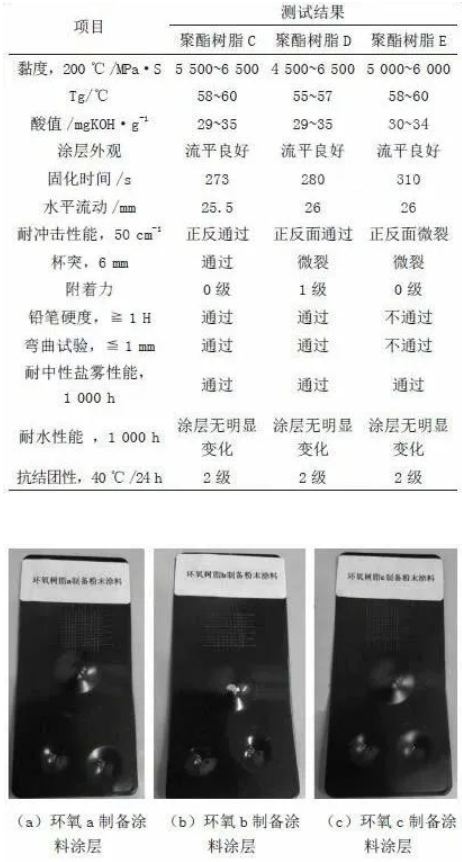

可见,聚酯/环氧质量组成比为50/50和60/40制备的粉末涂料外观良好但是韧性不及70/30型,聚酯/环氧质量组成比为70/30的粉末涂料保证涂层外观良好的同时,其它性能如耐冲击性能和耐腐蚀性能均满足弹簧粉喷涂所需的要求。 对于聚酯/环氧混合树脂,不同的聚酯和环氧制备的涂料呈现不同的性能。从以上研究得出,采用聚酯/环氧质量组成比为70/30,环氧树脂a和聚酯树脂C为混合树脂,可获得良好的机械性能。 根据减震器悬挂弹簧在固化方式、外观、机械性能以及防腐蚀性能等方面的要求,选取国内外不同厂家生产环氧树脂和聚酯树脂进一步进行对比试验,结果如下:

从上图可以看出环氧树脂的环氧当量在700~750g/eq、软化点区间在90~98℃、平均分子量分布范围较窄; 而聚酯树脂黏度范围在5500~6500MPa·s、Tg在58~60℃时,所得到的产品在外观、物化性能(耐冲击性能、柔韧性、附着力、耐盐雾腐蚀)上优异。 同时具有较好的抗结团性能,从而有利于生产和运输。通过以上系列细化对比试验研究。 选用环氧树脂c和聚酯树脂C来生产弹簧粉,既满足了弹簧粉在外观流平及其它性能方面的要求,又可提高产品在贮存运输过程中的抗结团性能。

促进剂种类和用量对弹簧粉性能的影响 为了适应目前减震器悬挂弹簧生产工艺,需要在低温进行烘烤,除了使用低温树脂之外,需要加入一定量的促进剂,从而可以使固化可以充分完全,保证机械性能和防腐蚀性能可以达到涂装喷涂的要求。 以70/30型(聚酯树脂C/环氧树脂c)混合型体系为主体,按照填料含量(35%)设计配方,对不同种类促进剂及不同用量进行研究,结果如下:

上图可以看出,咪唑类、胺类等促进剂会对流平造成影响,并且冲击强度较差,耐腐蚀性不良; 而端羧基聚酯化合物类潜伏性促进剂能够平缓的促进固化,在基本不降低流平性能的前提下提高致密度。 潜伏性促进剂的用量也会影响涂层的外观和性能。当潜伏剂用量过少时,涂层固化程度不够,耐冲击性能变差。 而潜伏剂用量过多,则会影响涂层的外观同时粉体的抗结团性变差,所以潜伏剂用量为3‰(千分之三)~1%较为合适。 结语 根据汽车减震器悬挂弹簧涂装的喷涂要求,使用环氧/聚酯混合型体系,质量比为30/70;选择环氧当量在700~750g/eq、软化点区间在90~98℃的环氧树脂和黏度范围在5500~6500MPa·s、Tg在58~60℃的聚酯树脂;添加3‰~1%潜伏性促进剂,设计配方最佳。 |